Superbolt® 多顶推螺栓预紧器解决换热器法兰螺栓常见泄漏问题

在石油化工及流程工业领域,高压设备(如换热器)的法兰泄漏问题往往位居故障清单首位,可能引发严重后果。

本文改编自Superbolt高级产品专家Stephen J. Busalacchi在2024年5月13日至15日于沙特阿拉伯王国阿尔科巴举行的STATIC Arabia会议及展览会上发表的白皮书。完整白皮书可从洛帝牢集团官网下载。

在石油化工及流程工业中,高压设备(如热交换器)的法兰泄漏问题始终是最突出且后果最严重的潜在故障之一。尽管泄漏事故始终是工业界竭力避免的,但其仍频繁发生,不仅导致生产效率下降,更会引发安全隐患、环境风险及火灾事故。

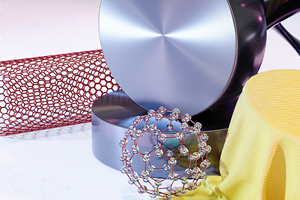

基于其设计和运行特点,以管壳式换热器(STHE)为例,这类设备不仅长期承受高压工况,还会经历剧烈的温度与应力波动。这种恶劣的工况条件使螺栓法兰连接承受极大载荷,而法兰连接副正是换热器发生泄漏的主要薄弱环节。

换热器法兰连接与泄漏

STHEs(管壳式换热器)及其衍生型号在石油化工领域应用广泛,因其能够适应工艺过程中各种不同的压力和温度条件。该设备的核心功能是通过金属壁面实现热冷流体之间的热能传递。其中,管束、管板以及法兰(以环法兰为主)作为关键部件,直接承受着换热器内热冷流体之间的显著温差作用。

即使初衷良好,螺栓紧固不足和载荷不均仍会导致法兰泄漏——随着法兰连接尺寸和螺栓规格的增大,这一问题尤为突出——因为大型螺栓需要更高的紧固扭矩。而更高的扭矩要求不仅增大了紧固操作的难度,还因工具尺寸增大和操作不当而提高了安全隐患风险。

热泄漏与非热泄漏

石油化工炼油厂中的法兰泄漏现象十分普遍,平均每八个月就会发生一次。安装及维护团队需要处理以下两种泄漏类型:

- 热泄漏: 仅发生于设备启停阶段,由法兰与螺栓的热膨胀/收缩速率差异所致。温度平衡后泄漏通常自行消失。

- 非热泄漏:可能随时发生,尤其在设备长时间运行后或停机时,主要因垫片状况、法兰密封面或螺栓问题所致。螺栓紧固方式不当亦可能引发此类泄漏。

传统泄漏解决方法

热泄漏传统上,热泄漏问题通过螺栓加热法来解决。该方案需要安排技术人员随时待命,一旦检测到泄漏立即进行螺栓复紧作业。若泄漏仍未止住,则更换垫片以增强密封效果。倘若泄漏持续存在,则需进一步实施密封处理。

除螺栓载荷不足外,热泄漏还以壳体和流道内的高温为典型特征。此类高温易导致螺栓松弛、法兰偏转及密封失效,进而可能引发法兰起火(此时需采用蒸汽淬火工艺以阻止设备进一步损毁)、延长停机周期,甚至危及人员安全。

非热泄漏非热泄漏问题可通过多种方式解决:首先可尝试增加螺栓的扭矩值。若仍未解决,则可能需要更换密封垫,因为密封垫可能已损坏。若更换新密封垫后泄漏持续且法兰存在损伤,则需要对法兰密封面进行修复处理。所有维修方案均需停机实施,且各自伴随独特的不可预知挑战。

解决热泄漏和非热泄漏最常见的方法之一是扭矩法。然而,传统螺栓紧固方法(如扭矩紧固)存在一个显著缺陷:随着螺栓直径增大,所需的扭矩量会呈直径的三次方倍增长。正因如此,人工手动紧固的螺栓直径通常不超过一英寸。为此,许多安装人员不得不依赖笨重昂贵、操作困难的高强度设备,如气动、液压或电动扭矩工具,也有人选择使用庞大不便的扭矩倍增器。

螺母直接承受扭矩时,螺母与螺栓螺纹的啮合面以及螺母与法兰接触面均会产生摩擦,从而影响预紧力控制精度。这种直接施加扭矩的方式还会在螺栓内部形成扭转应力,制约其承载极限。基于上述因素,法兰设计者通常被迫选用更高强度的螺栓材料或加大螺栓连接副的尺寸,最终推高前期成本。

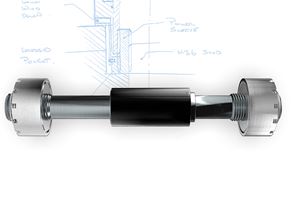

更优解决方案:Superbolt 多顶推螺栓预紧器

Superbolt多顶推预紧器(MJTs)采用多个小直径顶推螺栓替代传统单根大直径贯穿螺栓或过盈配合螺栓,显著降低达到目标预紧力所需的扭矩。该技术仅需使用标准手动工具(如扭矩扳手或冲击扳手),即可完成换热器法兰连接的螺栓安装与拆卸。自四十年前问世以来,Superbolt MJTs 始终是各工业领域设备安装及维护作业中的高端螺栓紧固解决方案。

安装时,将硬化垫圈套入螺栓或螺柱,手动旋入螺母主体后,通过拧紧顶推小螺栓产生实际张力。与拉伸原理类似,该过程仅使螺栓/螺柱承受轴向拉力。由于螺母主体与螺栓同步受力,可完全避免螺栓回弹。这种多重多顶推技术(MJT)的核心优势在于:能有效防止预紧力丧失,且装拆操作快速便捷。

使用MJTs实现的成本节约效益分析

安全方面MJTs仅需使用小型手持扭矩工具或气动/电动冲击工具即可完成操作,因此堪称大直径螺栓/螺柱紧固作业中极为安全的方法。然而,实际作业中,大锤仍是设备紧固时最主流的工具。这种需要蛮力的操作方式极易导致手部、手臂、腿部、面部及背部受伤。

安装/拆卸时间对比对于不熟悉多顶推预紧器(MJTs)的人来说,他们常误以为紧固所有顶推小螺栓必然耗时良久。然而事实上,相比传统紧固方式,MJTs反而能显著缩短安装时间。只需重新设定扭矩数值,并将顶推小螺栓快速紧固至新设定值,即可高效完成预紧力的调整。

通过多工位同时紧固多个MJTs,可大幅节省作业时间。由于仅需使用常规手持工具,相关设备易于获取且成本低廉。有些时间的节省并不显著:例如传统作业中,处理锈死螺栓往往需要多班次甚至数日时间进行现场钻孔或机加工。而MJTs通过纯拉伸力紧固螺栓,彻底避免了高扭矩作业导致的螺纹表面咬死或断裂问题。当顶推小螺栓拆卸后,螺母可以像手动上紧时一样轻松拆卸,用标准扭矩即可将螺栓轻易拆除。

弹性与可靠性提升螺栓连接系统的弹性性能越优异越理想。传统螺母/螺栓系统无法补偿热循环及沉降效应,而MJTs能显著提升系统弹性,有效解决常规高温法兰工况下的螺栓松动与密封泄漏问题。这意味着在设备启动阶段,为应对热变形而采取的传统热紧固工艺——这种既低效又存在重大安全风险的操作——可被彻底摒弃。尽管业内也曾尝试通过碟形弹簧垫圈或柔性密封垫等方案来增强弹性,但实际应用表明,这些改进带来的效益提升极为有限,且往往无法达到预期效果。

MJTs本质上具有弹簧效应,其载荷通过顶推螺钉传递到螺母主体,使主螺母体在底部和顶部产生轻微弹性变形。这种由螺母主体与顶推螺钉共同形成的弹簧效应具有双重作用:不仅为主螺栓提供了额外的弹性支撑,更重要的是改变了传统刚性螺母的受力特性——将原本集中在初始几圈螺纹上的载荷应力重新分配,从而实现载荷沿MJTs与主螺栓整个螺纹啮合段的均匀分布。

由于增加了弹性和均匀的预紧能力,可靠性得到提升。法兰的完整性得到显著改善,泄漏风险显著降低。

结论

多顶推螺栓预紧器(MJTs)仅需使用小型手持式扭矩工具或气动冲击工具,即显著简化壳管式换热器(SHTEs)的法兰螺栓连接作业。该技术通过增强系统弹性与均匀预紧能力,有效提升了设备可靠性。MJTs不仅能彻底解决传统螺栓连接方式难以根治的泄漏问题,更能实现可观的成本节约。这种成本优势同时体现在大幅减少昂贵且非计划性的停机时间上。此外,该技术还显著提高了作业安全性,并缩短了螺栓安装与拆卸的作业时长。